Wąż wysokociśnieniowy RVD jest elastyczną częścią rurociągu, która jest wykorzystywana w komunikacji hydraulicznej do łączenia ruchomych elementów i dostarczania do nich płynów roboczych (olej maszynowy, smary itp.). Z nazwy jasno wynika, że takie produkty są w stanie wytrzymać wskaźniki wysokiego ciśnienia. Pomagają zmniejszyć wpływ wibracji na określone części konstrukcji hydraulicznych.

Zadowolony

Odmiany RDW

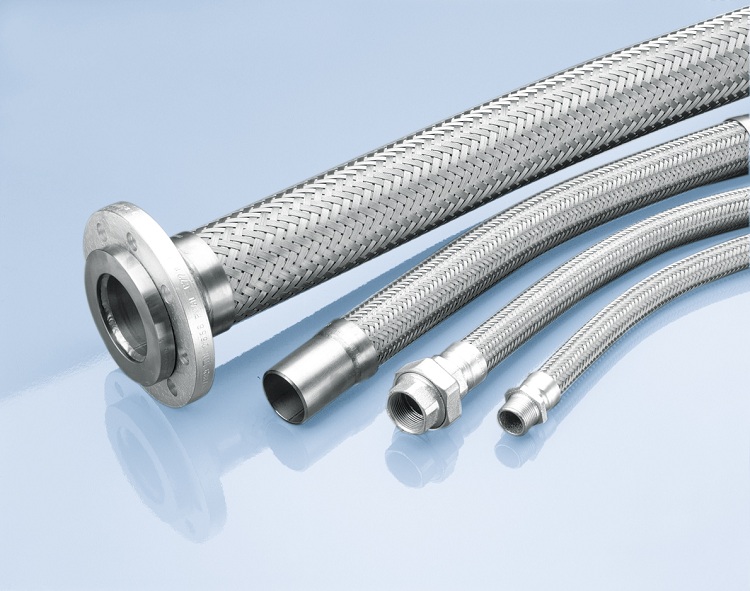

Najprostsze z konstrukcyjnego punktu widzenia węże wysokociśnieniowe to węże wyposażone w stalowy oplot. Takie produkty nie są wzmacniane, jednak ze względu na oplot są w stanie wytrzymać wysokie ciśnienie w środowisku pracy. Ponadto istnieją inne RDW, na które warto zwrócić uwagę.

Pleciony rękaw. Charakteryzuje się wysokim współczynnikiem elastyczności, co pozwala na stosowanie takich węży wysokociśnieniowych w prawie wszystkich nowoczesnych konstrukcjach hydraulicznych. Tuleje wyposażone w oplot są stosowane w konstrukcjach rurociągów do dostarczania czynnika roboczego pod ciśnieniem. Takie produkty składają się z 3 głównych warstw:

- wnętrze;

- środkowy;

- zewnętrzny.

Uwaga! Węże w oplocie mogą działać w trudnych warunkach pracy. Zakres temperatur takich produktów wynosi od –70 do +70 ° C.

Gumowy wąż spiralny. Główną funkcją takiego urządzenia jest dostarczanie płynów roboczych (emulsji lub olejów). Dostarczanie płynów roboczych odbywa się tam, gdzie ich zaopatrzeniu towarzyszą impulsy. Z strukturalnego punktu widzenia takie rękawy są bardziej złożone niż w poprzednim typie. Rozważ główne elementy konstrukcyjne, które są częścią takich węży:

- zewnętrzna spirala z drutu;

- spirala z drutu znajdująca się wewnątrz węża;

- warstwa tekstylna;

- warstwa gumy;

- bezpośrednio tekstylne.

Złożoność konstrukcji tej RDW pozwala mu spełniać inną ważną funkcję - usuwanie elektryczności statycznej występującej w konstrukcjach hydraulicznych.

Politetrafluoroetylen (PTFE). Takie produkty są odporne na agresywne związki chemiczne. Z reguły stosuje się je w konstrukcjach ze wskaźnikami średniego ciśnienia.

Termoplastyczny rękaw. Zewnętrzna warstwa takiego produktu wykonana jest z materiałów odpornych na wahania temperatury. RVD tego typu wytrzymują temperatury od -40 do +100 ° C. Ponadto ma wysoką wytrzymałość.

Ponadto RDW dzieli się na dwa główne typy:

- produkty wyposażone w cewki metalowe;

- wyroby plecione z metalu.

Oprócz powyższych typów RVD istnieją inne, jednak mają one wysoce wyspecjalizowany obszar operacyjny i są używane bardzo rzadko.

Cechy konstrukcyjne węży wysokociśnieniowych

Dzisiaj najbardziej powszechne są RVD z oplotem.Rękawy wysokiego ciśnienia składają się z oddzielnych elementów konstrukcyjnych. Rozważ trzy główne części, które obejmują te urządzenia:

- część mieszkowa;

- warkocz;

- Wskazówka.

Część mieszkowa to elastyczny odcinek rury, który wyróżnia się żebrowaną konstrukcją. Istnieje kilka opcji klasyfikacji rur karbowanych z mieszkiem. W zależności od konstrukcji rurki mieszkowe dzielą się na 2 typy:

- składający się z jednej warstwy;

- dwuwarstwowy.

Ponadto rurki mieszkowe są oddzielone innym ważnym parametrem - kształtem żeber. W zależności od kształtu żeber rurki mieszkowe mogą być dwojakiego rodzaju, a mianowicie:

- równolegle;

- wkręt.

Oplot - element konstrukcyjny większości węży wysokociśnieniowych, który jest drutem metalowym, który poprawia właściwości wytrzymałościowe rękawów.

Pomocna informacja! Zgodnie z normami grubość drutu stosowanego do oplatania węży wysokociśnieniowych powinna wynosić co najmniej 0,3 mm. Jeden pasek plecionki z reguły zawiera od 6 do 12 nici drutowych.

Oprócz poprawy właściwości wytrzymałościowych WFD, oplot pozwala im również wytrzymać wyższe ciśnienia podczas pracy.

Końcówka to element konstrukcyjny węża wysokociśnieniowego, który pełni funkcje łączące. Końcówka jest złączką (w niektórych przypadkach nakrętką) i służy do połączenia WFD z resztą komunikacji.

Zalety RDW

Węże wysokociśnieniowe różnią się od zwykłych rur używanych w komunikacji hydraulicznej, dlatego musisz znać ich cechy wyróżniające. Rozważ główne cechy techniczne węży wysokociśnieniowych:

- wszystkie elementy konstrukcyjne wchodzące w skład węży wysokociśnieniowych charakteryzują się dobrą odpornością na korozję i agresywne chemikalia. Z tego powodu można je stosować w systemach, w których różne ciecze działają jako medium;

- wewnętrzne i zewnętrzne warstwy RDW mają dobrą odporność na niskie i wysokie temperatury. RDW można stosować w trudnych warunkach pracy;

- Kolejną zaletą tych produktów jest wysoki współczynnik elastyczności;

- Z reguły złącza i próby ciśnieniowe węży, które są stosowane w systemach ze wskaźnikami wysokiego ciśnienia, są dobrej jakości;

- wysoka jakość elementów uszczelniających zastosowanych w instalacji węży wysokociśnieniowych jest również gwarancją niezawodności;

- dobra odporność na naprężenia mechaniczne.

Takie produkty są popularne w różnych obszarach operacyjnych. Rozważmy niektóre z nich:

- metalurgia;

- przemysł naftowy;

- produkcja chemiczna;

- przemysł budowlany.

Produkcja węży wysokociśnieniowych jest poważnym wydarzeniem, które odbywa się w 4 etapach:

- Etap przygotowawczy.

- Fałda.

- Testy RDW.

- Zastosowanie specjalnego oznakowania.

Przygotowanie do produkcji węży wysokociśnieniowych

Przed przystąpieniem do produkcji węży wysokociśnieniowych węży wysokociśnieniowych konieczne jest przeprowadzenie prac przygotowawczych. Przygotowanie do produkcji węży wysokociśnieniowych obejmuje:

- wybór elementów konstrukcyjnych takich węży;

- ustawienie sprzętu produkcyjnego.

Ważny! Elementy łączące (złączki) do węży wysokociśnieniowych dobierane są w zależności od przekroju produktu. Wybór elementów przejściowych i różnych adapterów zależy również od tego parametru geometrycznego.

Następnie, koncentrując się na wymiarach złączki, wybierz specjalne części - krzywki do zaciskania.Po przygotowaniu krzywek zaciskających prasę zaciskającą ustawia się na żądaną średnicę. Kolejnym etapem jest przygotowanie obrzeży i przecięcie węża wysokociśnieniowego. Jest to niezbędny proces, dzięki któremu uzyskuje się produkty o wymaganej długości. Plasterek wykonany za pomocą takiej maszyny okazuje się być jak najbardziej równomierny, co jest bardzo ważne dla dalszych manipulacji. W razie potrzeby końce RDW są dodatkowo czyszczone.

Następnie konieczne jest usunięcie zewnętrznej warstwy, która składa się z gumy, z węża. Usuwanie warstwy gumy odbywa się przed oplotem za pomocą specjalnej maszyny, która nazywa się korowaniem. Nie wszystkie typy węży wymagają ściągania gumy (na przykład do węży 2SN).

Równolegle do usuwania warstwy gumy montuje się złączkę smoczkową. Ponadto, ta część łącząca jest umieszczana na wężu wysokociśnieniowym, a następnie wstawiane są złączki o wymaganych rozmiarach, wybrane wcześniej dla konkretnej RVD. Na koniec krzywki zaciskające są instalowane w urządzeniu do zaciskania. W ten sposób prowadzone są prace przygotowawcze do produkcji węży wysokociśnieniowych.

Fałda

Po zakończeniu prac przygotowawczych można przejść bezpośrednio do produkcji węży wysokociśnieniowych w RDW. Głównym etapem wytwarzania tych produktów jest zaciskanie, które odbywa się na specjalnym sprzęcie, a mianowicie na zaciskarkach. Przed zaciśnięciem zaleca się sprawdzenie urządzenia pod kątem możliwości serwisowania. Do tej pory istnieją dwie opcje zaciskania RVD:

- metoda podłużna;

- metoda poprzeczna.

Wzdłużny. Ta opcja zaciskania RVD jest z reguły stosowana w bardziej rozwiniętych krajach europejskich, jednak występuje również w Rosji. Wzdłużna metoda produkcji pozwala uzyskać obie odmiany tych produktów (w oplocie i na ranie). Technologia produkcji w tym przypadku polega na zastosowaniu złącza, które ma pierścieniowe zęby. Zęby pierścieniowe znajdują się z tyłu części, co pozwala mocno przymocować wąż podczas zaciskania.

Wysoką szybkość uszczelnienia osiąga się poprzez mechaniczne działanie na wąż. RDW uzyskane tą metodą są zwykle stosowane w konstrukcjach hydraulicznych, które charakteryzują się wysokim ciśnieniem.

Poprzeczny. Krajowa produkcja węży wysokociśnieniowych w większości przypadków wymaga zastosowania drugiej metody - poprzecznej. Ta metoda pozwala na wytwarzanie plecionych produktów. Technologia tej metody polega na przygotowaniu specjalnych złącz zaciskanych, które są wstępnie przetwarzane na maszynie. Ta obróbka pozwala usunąć warstwę gumy z jej powierzchni. Następnie wykonuje się bezpośrednie zaciskanie poprzeczne. Krzywki zaciskane, w których zamocowany jest wąż, ściskają go, w wyniku czego na powierzchni węża powstaje wzór przypominający stopnie.

Pomocna informacja! RDW, które są uzyskiwane metodą poprzeczną, różnią się kosztami demokratycznymi i są stosowane w strukturach, w których czynnik roboczy znajduje się pod ciśnieniem nie większym niż 12 MPa.

Testowanie i znakowanie

Testy są niezbędnym krokiem w produkcji węży wysokociśnieniowych. Wynika to z faktu, że gotowe produkty muszą być sprawdzane pod kątem jakości. Ta kontrola umożliwia terminową identyfikację węży niskiej jakości. Węże wysokociśnieniowe muszą być zgodne z obowiązującymi normami państwowymi.

Przed testem z reguły gotowe produkty są napompowane. Jest to konieczne, aby oczyścić je z kurzu, brudu i innych ciał obcych.Po oczyszczeniu węża podłącza się go do niezbędnego sprzętu testowego, który jest odpowiedzialny za dostarczanie czynnika roboczego pod ciśnieniem przekraczającym normalne ciśnienie robocze około 2 razy. Podczas badania olej lub woda jest używana jako czynnik roboczy. Jeśli wąż wytrzymał wymagane ciśnienie i nie ma pęknięć ani innych wad, uznaje się go za odpowiedni do użycia. Po sprawdzeniu wąż jest ponownie czyszczony powietrzem.

Na ostatnim etapie na rękawach nakładane są specjalne oznaczenia. Po znakowaniu gotowe produkty są sortowane i pakowane do przechowywania lub transportu.