Rury do wiercenia są częścią platform wiertniczych. Służą one jako łącznik między narzędziem tnącym (dłutem) a sprzętem wiertniczym. Te szczegóły są potrzebne do opuszczania do studni, tworzenia pożądanego obrotu i obciążenia, a także do podnoszenia narzędzi roboczych z dna studni na powierzchnię. Ponadto dostarczają one płyn wiertniczy, który pełni funkcję chłodzenia elementu tnącego. Odwierty wiercone przy użyciu sprzętu wiertniczego klasyfikowane są według produktów produkcyjnych (ropa, gaz, woda itp.).

Zadowolony

Funkcje rury wiertniczej

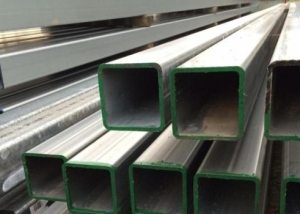

Technologia produkcji rur wiertniczych implikuje brak szwów łączących. Połączenie takich produktów odbywa się za pomocą zamków o specjalnych gwintach. W przypadku, gdy są one częścią struktury kolumny, ich integracja między sobą odbywa się za pomocą specjalnych sutków. Produkcja części wiertniczych jest regulowana przez niezbędne normy i standardy stanowe. Produkty mogą być kwadratowe lub okrągłe.

Zgodnie z materiałem produkcyjnym rury wiertnicze są dwojakiego rodzaju.

Stalowa rura wiertnicza. Najczęstszy typ. Rura SBT może mieć średnicę od 34 do 168 mm. Najczęściej podczas wiercenia wykorzystywane są części o średnicy 60 mm. Z ich pomocą przeprowadza się tak zwane wiercenie rdzeniowe, w którym wiertło obraca się bardzo szybko, a zniszczenie skały następuje wzdłuż pierścienia, a nie na całej powierzchni czołowej. Rury wiertnicze ze stali (SBT) charakteryzują się zwiększoną niezawodnością. Mogą być stosowane w wydobyciu diamentów.

Lekkie stopy. Części wykonane ze stopów lekkich mają pewne cechy strukturalne (na przykład pogrubione końce i okrągły przekrój). Rury ze stopów wiertniczych mają grubość ścianek od 9 do 17 mm.

Ważny! W produkcji sprzętu wiertniczego stosowana jest metoda prasowania. Tłoczony materiał musi zostać poddany obróbce cieplnej w celu zwiększenia jego właściwości technicznych. Dokowanie takich części odbywa się za pomocą zamków. Zamki mają lżejszą konstrukcję.

Aby zwiększyć wytrzymałość, użyj metody, za pomocą której końce części pogrubiają. Specjalne złącze i złączka blokująca są połączone z końcem rury za pomocą spawania. Ten rodzaj produkcji wymaga zwiększonej kontroli, przestrzegane są wszystkie wymagania i normy bezpieczeństwa. Ulepszony system monitorowania jakości jest gwarancją, że sprzęt zostanie wykonany sprawnie i będzie trwał długo.

Jedną z najważniejszych cech, które musi posiadać rura wiertnicza, jest odporność na korozję. Ta cecha wynika z cech zastosowania tych części. Niezbędne wskaźniki antykorozyjne uzyskuje się poprzez nałożenie warstwy ochronnej na powierzchnię przedmiotu obrabianego, którą może reprezentować bezbarwny lakier lub inna substancja. Złączki gwintowane i rurowe są chronione specjalnym smarem antykorozyjnym.

Rodzaje i cechy rur wiertniczych

Produkty wiertnicze dzielą się według rodzaju konstrukcji na:

- Cały. Do wytwarzania takich produktów stosuje się monolityczny blank z pogrubieniami na końcach. Takie elementy są najpierw poddawane hartowaniu termicznemu, a następnie przetwarzane mechanicznie.

- Drużyny narodowe. W przeciwieństwie do części pełnych części prefabrykowane są walcowane na gorąco. Na takich częściach znajdują się specjalne urządzenia, które są mocowane na końcach rur za pomocą śrub.

Ponadto rury są klasyfikowane według materiału, który stanowi podstawę ich produkcji. Jak wspomniano powyżej, takimi materiałami mogą być stal (do produkcji rur wiertniczych sbt) lub stopy lekkie, z których odpowiednio wytwarza się produkty ze stopów lekkich.

Różni producenci sprzętu wiertniczego mogą się różnić na wiele sposobów, ale w większości przypadków są podzieleni na trzy główne typy: zwykłe, ciężkie i wiodące.

Konwencjonalne rury wiertnicze mają cienkie ściany i służą do wiercenia w niestabilnych rodzajach gleby

Zwyczajny

Do produkcji części zwykłego typu stosuje się tylko stopy aluminium i kompozycje stalowe. Główną różnicą między tym typem jest obecność kołowego przekroju poprzecznego w kierunku poprzecznym. Są cienkościenne (grubość ścianek wynosi od 4,75 do 11 mm). Do ich połączenia stosuje się wyspecjalizowane zamki, które są wyposażone w gwint stożkowy. Rura wiertnicza z lekkiego stopu (tego typu) jest zwykle poddawana specjalnej procedurze w celu zwiększenia właściwości wytrzymałościowych. Zwyczajowo pogrubia się ich końce, co pomaga im funkcjonować lepiej i dłużej.

Ważone rury wiertnicze

Są one głównie wykonane ze stali i mają okrągły przekrój. Materiał wyjściowy jest reprezentowany przez kucie, które poddaje się obróbce mechanicznej lub cieplnej w celu poprawy właściwości jakościowych. Takie części wykonują niezbędne obciążenie narzędzia, aby usprawnić wiercenie. Ponadto konstrukcja tego rodzaju produktu ma zwiększoną wytrzymałość.

Jeśli kształt studni jest zakrzywiony podczas wiercenia, stosuje się ważone rury wiertnicze o kwadratowym przekroju. Jeśli taka część prowadzi, jest montowana na szczycie kolumny. Ważone produkty mogą, oprócz zwykłych rodzajów przekrojów, również sześciokątne.

Grubość ścianki ważonego rodzaju produktu wynosi od 16 do 50 mm. Ich integracja ze strukturą wiercenia odbywa się za pomocą tradycyjnych gwintów. Każdy taki szczegół ma specjalny znacznik „UBT”. Z reguły są one używane w zwykłych warunkach. Głębokość, na jakiej mogą wykonywać prace, wynosi od 2000 do 2500 m. Średnica zewnętrzna takiej rury może wynosić od 79 do 279 mm.

Ponadto produkty te przenoszą większość obciążenia (ze względu na fakt, że są umieszczone na górze całej konstrukcji). Aby to wytrzymać, taka rura wiertnicza jest wykonana ze zmniejszonymi wymiarami - jest krótsza niż inne typy.

Prowadzący

Mają sekcję wieloaspektową. Bardzo często są umieszczane na górze kolumny (stąd nazwa). Charakterystyczną cechą tych produktów jest to, że mają one przekrój czworościenny, sześciokątny i ośmiokątny. Ten typ rury nie jest skracany jak ważona rura wiertnicza. Ale aby wytrzymać ogromne obciążenia, ich ściany pogrubiają. Proces zagęszczania zachodzi przy użyciu różnych rodzajów sadzenia. Zejście na ląd może być wewnętrzne, zewnętrzne lub połączone.

Ważny! Istnieją niespójne, kruche rodzaje skał. Należą do nich: żwir, piasek, żwir. Penetracja takiej gleby pociąga za sobą szybkie zużycie sprzętu wiertniczego. Produkty wiertnicze i osłonowe, wykonując prace w takich warunkach, zawodzą znacznie szybciej.Ponadto niestabilne gleby mogą zawierać zwiększoną ilość metali, a zatem wysoki współczynnik twardości wody.

Inne rodzaje rur wiertniczych

Oprócz powyższego istnieją inne rodzaje rur do wiercenia. Na przykład istnieje widok, w którym zamki są przykręcone do części. Końce takich produktów mogą rozciągać się na zewnątrz lub do wewnątrz. Ich długość wynosi od 6 do 11,5 m. Zawsze są oznaczone znakiem „TBVK”, jeśli lądowanie jest w środku, i „TBNK” na zewnątrz.

Innym rodzajem rur, o którym warto wspomnieć, są części ze spawanymi końcami. Są używane podczas przechodzenia przez złożone rodzaje skał.

Rozwój sprzętu wiertniczego nie stoi w miejscu i w przyszłości zostaną wynalezione nowe typy rur, których właściwości funkcjonalne będą znacznie wyższe niż obecnych. Obecnie istniejące rodzaje rur wiertniczych mają wszystkie niezbędne właściwości do wydajnej pracy w sektorze wydobywczym.