Le tube en acier isolé en PPU PE est produit conformément à la norme d'État 30732 et est destiné à être utilisé dans les réseaux où le degré maximal de protection de la substance pompée à travers le canal contre les influences externes est requis. Un pipeline assemblé à partir de ces produits se caractérise par une perte de chaleur minimale. Les canaux isolés avec une gaine PE sont utilisés pour une installation souterraine et sont nécessairement équipés de conducteurs indicateurs SODK.

Tuyaux en PE avec isolation en mousse de polyuréthane - est un matériau moderne pour l'installation de systèmes de chauffage et d'autres autoroutes

Contenu

- 1 Mousse de polyuréthane comme matériau

- 2 Étapes de fabrication des produits en isolation en mousse de polyuréthane

- 3 Description du processus de production de tuyaux

- 4 Caractéristiques de la gaine en polyéthylène

- 5 Procédés de moussage et de mélange de composants PPU

- 6 Installation de produits isolés thermiquement

Mousse de polyuréthane comme matériau

Le tuyau PPU PE en tant que matériau d'isolation thermique a une couche de mousse de polyuréthane. Il se caractérise par un faible coefficient de conductivité thermique (au niveau de 19-28 mW / m * K). Dans le cas général, pour les tuyaux (St, PE), le PPU est un plastique thermodurcissable non fusible à structure alvéolaire.

Environ 97% de son volume est occupé par des pores et des cavités remplis de gaz à très faible conductivité thermique (la proportion de pores fermés est de 90 à 95%). Les 3% restants du volume de PUF sont un matériau solide qui forme un cadre de murs, de nervures et lui confère une résistance mécanique.

La mousse de polyuréthane est un système à deux composants. Cela consiste en:

- un polyol en tant que composant contenant des catalyseurs, des polyols, des stabilisants, un agent gonflant;

- composant isocyanate contenant du PMDI (polymère diphénylméthanediisocyanate).

Ce matériau est l'un des isolants thermiques les plus efficaces utilisés dans la construction moderne de pipelines pour le pétrole, le chauffage, le gaz, les plafonds, les sols, les murs, les murs, etc.

Remarque! La mousse de polyuréthane se caractérise par une plage de densité importante: 40-200 kg / m3. Cela permet l'utilisation de PPU comme isolation thermique des sols.

Le PPU dur de remplissage est un matériau en mousse. Il est obtenu sous forme de blocs en fonction de la taille des moules d'injection. La valeur de tolérance de rétrécissement est de 4 cm.

Étapes de fabrication des produits en isolation en mousse de polyuréthane

Le processus de fabrication des canaux en isolation en mousse de polyuréthane peut être divisé en huit étapes technologiques, chacune étant réalisée conformément aux documents réglementaires:

- Contrôle qualité des matériaux et matières premières.

- Préparation de la surface extérieure du tube en acier.

- Mise en place du SODK et des éléments de centrage.

- Tirer un produit en acier avec des centreurs et un conducteur UEC dans une gaine étanche en polyéthylène.

- Stabilisation de la température.

- Composants de remplissage PPU.

- Période de détention.

- Contrôle qualité des produits finis.

Les principaux composants pour la production de canaux et d'éléments profilés en PPU sont:

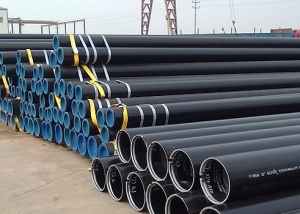

- tuyaux d'une section extérieure de 5,7 à 102,0 centimètres, jusqu'à 12 mètres de long, conformes aux normes GOST 8733, 10705, 550, 8731, 20295;

- transitions en acier, coudes, tés et autres produits façonnés correspondant aux normes GOST 17380, 17376, 17375, 17378;

- Gaines en polyéthylène HDPE de couleur noire avec une densité élevée de grades non inférieurs à 80 (selon le document 18599).

Les usines produisent des tuyaux en PPU de différents diamètres pour les réseaux à des fins diverses

Les indicateurs de perte de chaleur des tuyaux en mousse de polyuréthane sont réduits aux exigences de SNiP 2.04.14.

Description du processus de production de tuyaux

Au premier stade, le tuyau en acier et la gaine en polyéthylène sont soumis à contrôle. De plus, la documentation est vérifiée (passeports, certificats, etc.) pour les matières premières. Afin d'assurer une adhérence normale de la couche de PPU au tuyau, il est important d'enlever la rouille, le tartre, la poussière, les graisses, les taches d'huile et autres contaminants de sa surface.

Remarque! Pour ce faire, un pinceau, un microbillage ou un grenaillage, un traitement chimique ou une flamme peuvent être utilisés.

À l'étape suivante, sur toute la longueur du tuyau en acier, des centreurs sont installés à une certaine distance les uns des autres. Ils maintiendront le produit au centre de la gaine en polyéthylène. Le fil de cuivre SODK passe à travers les oreilles des centreurs.

Ensuite, à l'aide d'un dispositif de traction de voie, la structure est placée dans une coque étanche en PE. Cela garantit l'égalité des distances entre les tuyaux en acier et en polyéthylène en tout point. Dans ce cas, le pipeline isolé sera caractérisé par la même épaisseur de la couche PUF. La stabilisation de la température est effectuée dans une chambre spéciale, où la structure est chauffée à 23 degrés (pour une meilleure adhérence de la mousse de polyuréthane et de la surface en acier).

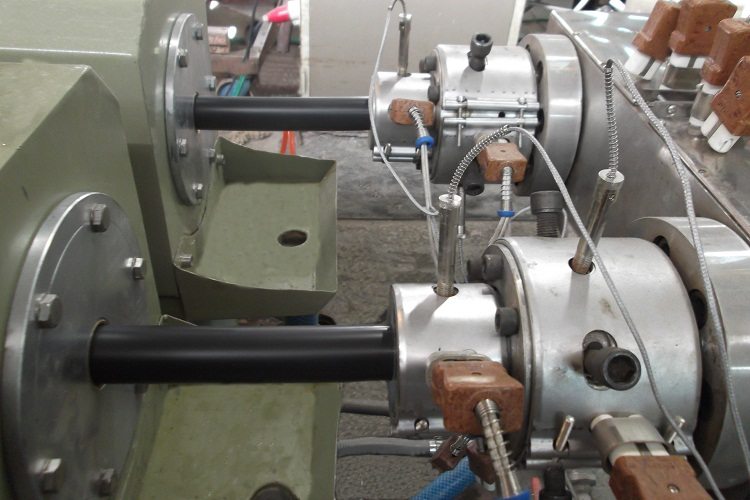

À l'étape suivante, des brides de coulée sont installées aux extrémités du produit, sur l'une desquelles se trouvent des ouvertures pour l'évacuation de l'air et le remplissage de la mousse avec une machine à haute pression. Lors de la coulée, les tuyaux sont placés à un angle de 1 à 15 degrés par rapport à l'horizontale. L'exposition des produits est nécessaire pour obtenir des performances et une adhérence maximales.

La production de tuyaux en isolation et raccords en mousse de polyuréthane implique un contrôle strict du processus de production et de la qualité des produits finis

Caractéristiques de la gaine en polyéthylène

Des tuyaux en mousse isolante en polyuréthane avec gaines en polyéthylène sont utilisés pour un acheminement sans canal. Pour la fabrication d'une structure extérieure, un PND éclairé thermiquement est utilisé, ayant une couleur noire de grade 273-79 du premier et du plus haut grade, et fabriqué selon la norme d'État 16338.

Les coques en polyéthylène pour le tuyau situé dans l'isolation en mousse de polyuréthane sont produites avec des tailles standard de 12,5 à 122,0 centimètres sur les lignes d'extrusion. Ils protègent de manière fiable le canal d'acier en mousse de polyuréthane isolé contre toutes sortes d'influences dans le sol, et protègent également contre la corrosion externe.

Les coquilles doivent avoir une surface lisse avec des rayures longitudinales mineures acceptables, une ondulation, être coupées uniformément sans bavures aux extrémités. Les principales caractéristiques du canal en polyéthylène dans lequel se trouve le tuyau dans l'isolation en mousse sont:

- allongement à la rupture (relatif): 350% (pas moins);

- changement de la longueur de la coque en PE après chauffage à 110 degrés: 3% (pas plus);

- résistance à la charge de traction de 4 000 kPa, dans une solution de tensioactif, à t = 80 ºС: 2 000 heures (pas moins).

Les soudures du tuyau de coque après avoir rempli la mousse de polyuréthane doivent être étanches à l'air.

Procédés de moussage et de mélange de composants PPU

Pendant le mélange des composants du polyisocyanate et du polyol dans le compartiment de mélange de la machine de coulée, une émulsion finement dispersée se forme. Une augmentation de la température et une augmentation de la viscosité du mélange s'explique par la réaction exothermique qui s'y produit. Lorsque la température atteint des valeurs supérieures à 25-28 degrés, un moussage intense de la composition et la formation de gaz commencent, qui sont enregistrés comme l'heure de début de l'isolation des tuyaux.

Les coquilles pour tuyaux sont fabriquées par extrusion, mais leurs parois sont beaucoup plus minces que les tuyaux conventionnels, donc lorsque vous versez de la mousse, vous devez suivre strictement la technologie

Le processus de formation de gaz est stabilisé par une augmentation de la viscosité du mélange de mousse de polyuréthane et la présence d'un stabilisateur de mousse organosilicié en son sein. Une croissance supplémentaire de bulles est également possible en raison des réactions du polyisocyanate et de l'humidité de l'air. Les processus chimiques conduisent à l'émergence d'une structure polymère (tridimensionnelle).Le début de sa formation est enregistré comme le temps de gélification.

Remarque! Après cette secousse, des déplacements mécaniques et d'autres effets sur l'assemblage de la structure peuvent conduire au fait que la couche de mousse de polyuréthane de la mousse durcissante perd considérablement en qualité.

Pour cela, les tuyaux en isolation thermique sont conservés sur des racks. À l'heure actuelle, il existe de nombreux groupes n'ayant pas réagi dans la matrice polymère. La poursuite de la polymérisation est caractérisée par le temps de perte d'adhésivité par la surface de la mousse et le temps qu'il faut pour remplir l'espace entre la coque et le tuyau. Après quelques heures, les processus chimiques sont terminés, après quelques jours - relaxation mécanique.

Installation de produits isolés thermiquement

La pose de pipelines à l'aide de tuyaux isolés comprend les étapes suivantes:

- enlever l'isolant thermique à une distance ne dépassant pas 30 cm de chacun des bords du produit;

- joint soudé;

- installation de manchon rétractable sur le tuyau;

- remplir la cavité sous l'accouplement de mousse;

- dépôt in situ de l'accouplement par chauffage pour obtenir un joint étanche.

La solidité du joint soudé doit être vérifiée à l'aide d'un détecteur de défauts portable. Lors de l'étanchéité des joints, pendant le soudage, il est important de fermer les extrémités de l'isolant dénudé avec un matériau incombustible (par exemple, un tissu d'amiante), car le PE et le PUF sont tous deux des matériaux combustibles.

Souvent, l'installation de canaux avec une isolation thermique pré-installée est effectuée par la méthode de forage horizontal. Les manchons ou rubans rétractables vous permettent d'obtenir un boîtier de protection qui, dans ses propriétés et qualités ne sera pas inférieur à la coque du produit. En plus des tuyaux, des coudes isolés sont également disponibles, avec des angles de 15 à 90 degrés, des transitions, des branches en T, des tés (alésages différents et égaux), des éléments avec un câble de sortie, des éléments en forme de P et de Z. Toutes les caractéristiques des produits auxiliaires pour pipelines sont prescrites dans les normes.

Ainsi, une conduite en isolation PPU PE est un produit très performant qui vous permet d'installer rapidement une canalisation d'un réseau de chauffage, chauffage, alimentation en eau chaude, enterrée.