Nie można obejść się bez podpór przy układaniu rurociągów lądowych i naziemnych. Ich celem jest postrzeganie obciążeń powstających w wyniku komunikacji inżynierskiej. Jeśli nie zapewnisz niezawodnego mocowania, straci ono wytrzymałość, a połączenie elementów rurociągu stanie się mniej niezawodne. Wskaźnik ten zależy od ciężaru własnego konstrukcji, wibracji zewnętrznych, klimatu i tak dalej. Wsparcia zostały zaprojektowane w celu zneutralizowania negatywnego wpływu tych czynników.

Rury polimerowe są używane do instalowania komunikacji różnego rodzaju i do różnych celów, a niektóre z nich wymagają sztywnego mocowania.

Rodzaje podpór

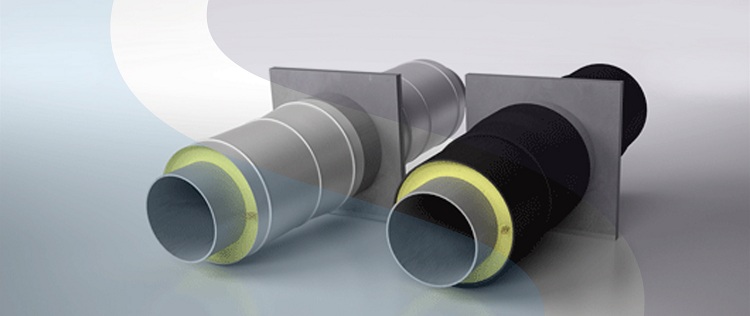

Obecnie w przypadku rurociągów polimerowych najczęściej stosuje się podpory w izolacji z pianki poliuretanowej. Te produkty są następujących rodzajów:

1. Naprawiono wsparcie dla rur z pianki poliuretanowej. Służy do systemów naziemnych i naziemnych. Dzięki specjalnym kompensatorom zawartym w projekcie zapewniona jest redukcja:

- wpływ warunków temperaturowych;

- różnice w ciśnieniu wewnętrznym;

- wibracje różnych typów.

Ponadto wsparcie tego typu pełni dodatkową funkcję izolatora cieplnego. Taką konstrukcję można spotkać najczęściej w północnych jednostkach administracyjno-terytorialnych Rosji, czyli tam, gdzie często obserwuje się gwałtowne wahania temperatury;

2. Przenoszenie wsparcia. Zaprojektowany, aby zrekompensować obciążenia pionowe. Ruchoma podpora nie zwiększa stabilności rurociągu i nie wpływa na jego zużycie.

Klasyfikacja projektu

Cechy konstrukcyjne podpór wpływają na technologię ich instalacji. Zgodnie z tym kryterium elementy te są następujących typów.

- skrzynia spawana. Tego rodzaju PPU mobilne i nieruchome mogą być produkowane w wielu różnych wzorach. Zalety: łatwa instalacja, przystępna cena.

- zaciski do skrzynek. Mogą być zarówno mobilne, jak i nieruchome. Z kolei takie podpory dzielą się na produkty z płaskimi i okrągłymi zaciskami. W tej grupie są również konstrukcje holownicze. Wyróżnia je obecność usztywniających żeber.

Na notatce! Używam rur z pianki poliuretanowejtPodpory Xia z okrągłymi zaciskami. Są jednak z powodzeniem stosowane również do rurociągów stalowych.

- Konstrukcje typu podwozia. Mówiąc najprościej, są to zwykłe zaciski. Są nieruchome, a także mobilne. Te pierwsze są połączone z podstawą za pomocą spawania. Produkty drugiego typu zapewniają swobodny przepływ rurociągu. Rozpakowane produkty ruchome otrzymały inną nazwę - prowadnice zaciskowe.

- wygięte łuki. Instalacja takiego produktu odbywa się pod zgięciem konstrukcji. Strome zakręty mogą być stałe i ruchome. Służą również jako elementy konstrukcyjne do montażu różnego rodzaju urządzeń.

- konstrukcje panelowe. Taki stały wspornik rurowy służy do zabezpieczenia skierowanych pionowo odcinków komunikacji inżynierskiej. Jest często montowany, gdy gałąź systemu grzewczego przechodzi przez ścianę.

Wybierając podpory, należy wziąć pod uwagę cechy operacyjne, średnicę i rodzaj rurociągu.

Produkcja i zastosowanie

Stal jest wykorzystywana jako surowiec do produkcji podpór. Jeśli założono, że rurociąg będzie działał w normalnych warunkach, stosowane są takie elementy, które są wykonane ze standardowych długich produktów. Podczas pracy w określonych warunkach konieczne jest wybranie metalowych wsporników w izolacji z pianki poliuretanowej, które mogą wytrzymać zarówno wysokie, jak i niskie temperatury charakterystyczne dla warunków klimatycznych Dalekiej Północy.

Dla rur PPU wykonane jest stałe podparcie zgodnie z następującą technologią:

- blachy stalowe są cięte na maszynie o wysokiej precyzji;

- następnie materiał jest cięty na gilotynie;

- blachy stalowe są cięte za pomocą urządzeń taśmowych;

- elementy są spawane.

Elementy stalowe są połączone zaciskami. Są one wykonywane na prasach automatycznych. Dzięki zastosowaniu tego sprzętu uzyskuje się elementy najwyższej jakości.

Metalowe wsporniki są używane do celów konserwacyjnych:

- gazociąg;

- rurociąg naftowy;

- uruchomić rurę zasilającą z pianki poliuretanowej;

- do eksploatacji elektrowni cieplnych i jądrowych.

Podczas układania rur z tworzyw sztucznych stosowane są również wsporniki zaciskowe, takie same jak w przypadku produktów stalowych

Obliczanie podpór rur

Ta procedura jest wykonywana w celu ustalenia odległości między podporami. Początkowe dane tutaj to wytrzymałość i ugięcie tułowia. Równie ważny jest sposób układania i parametry rur. Do obliczeń należy użyć tabeli „Projektowanie sieci ciepłowniczych” opracowanej przez A. Nikołajewa.

Na przykład w przypadku układu poziomego tabela pokazuje te obliczenia: przy maksymalnej temperaturze czynnika roboczego transportowanego przez rurociąg +60 ۫ С i minimalnym przekroju tułowia wynoszącym 20 milimetrów odległość między podporami powinna wynosić 60 centymetrów.

Dobrze wiedzieć! Odległość podpór od siebie rośnie wraz ze wzrostem średnicy rury.

Podziałka montażowa dla ustawienia pionowego jest obliczana zgodnie z tą samą zasadą. Na przykład w temperaturze +20 ° C i przekroju inżynieryjnej gałęzi komunikacji wynoszącej 40 milimetrów odległość podpór będzie od siebie wynosić - 138 centymetrów. Jeśli ma zostać przeprowadzony transport czynnika roboczego o temperaturze +70 ۫ С, odległość ta spadnie do poziomu 113 centymetrów.

Podczas ustawiania stałych podpór brane są pod uwagę schematyczne parametry komunikacji termicznej, a mianowicie lokalizacja konstrukcji w pobliżu zaworów odcinających i gałęzi pnia. W przypadku odcinków prostych brane są pod uwagę parametry techniczne kompensatorów między podporami.