Wszelkie elementy i wyposażenie systemów grzewczych lub hydraulicznych mają żywotność. Optymalnym rozwiązaniem do aranżacji takich sieci jest komunikacja z tworzywa sztucznego. W przypadku naprawy (wymiany) może być konieczne zainstalowanie rur wykonanych z usieciowanego polietylenu. Ważną rolę w tym procesie odgrywa znajomość funkcji, niuansów pracy, a także wymaganych narzędzi i materiałów.

Zadowolony

Niektóre cechy materiału

Polietylen otrzymuje się przez polimeryzację etylenu. Proces „zszywania” polega na takiej transformacji wewnętrznej struktury materiału, w której skład chemiczny pozostaje niezmieniony. Technologia rozszerza możliwości, cechy i zastosowanie produktów z usieciowanego polietylenu. Najcenniejsze zalety rury to:

- odporność na wysokie temperatury: przy braku ciśnienia wytrzymuje do 200 ° C bez zmiany konfiguracji;

- dobra odporność na uderzenia nawet w temperaturach do -50 ° C;

- utrzymywanie równowagi między elastycznością a twardością;

- właściwości antykorozyjne;

- idealna gładkość, elastyczność, zdolność tłumienia drgań mechanicznych i dźwięków;

- odporność na różne chemikalia;

- brak metali ciężkich w kompozycji;

- zdolność do swobodnego zginania bez zerwania;

- małe wymiary, waga, długa żywotność.

Takie produkty polimerowe mają właściwość skurczu - przyjęcie pierwotnego kształtu jakiś czas po rozciągnięciu. Ponadto instalacja nie wymaga specjalnych wyrafinowanych narzędzi do rur wykonanych z usieciowanego polietylenu.

Proces zszywania

Proces sieciowania ma na celu wyeliminowanie jednej z głównych wad - termoplastyczności. Materiałem wyjściowym jest polietylen, który pozostaje elastyczny, ale nie odkształca się w temperaturach powyżej 80 stopni.

Uwaga! Ze względu na fakt, że podstawą zszytego polimeru jest czysty węgiel, po wystawieniu na działanie temperatur powyżej 400 ºС materiał zacznie się topić.

Parametry techniczne produktu zależą od wybranej metody uzyskania sieciowania:

- krzemowodór;

- nadtlenek;

- wiązka elektronów.

W pierwszym sposobie reakcja podstawienia zachodzi przy użyciu silanu (odczynnika). Drugi sposób charakteryzuje się wstępnym zmieszaniem surowca i inhibitora, a proces sieciowania przeprowadza się pod ciśnieniem. Trzeci kierunek stosuje napromienianie, pod wpływem którego następuje tworzenie dodatkowych wiązań i podstawienie.

Produkty do montażu różnych systemów

Niezbędne narzędzia do instalacji i odpowiednie rury są określone przez zakres zastosowania produktów. Dostarczanie gorącej wody do ogrzewania, zimnej wody, odprowadzanie ścieków odbywa się w różnych warunkach, dlatego właściwości produktów wymagają różnych.

Tak więc, podczas dostarczania zimnej wody, zwykle stosuje się jednowarstwową komunikację z usieciowanego polietylenu o średnicy 16-20 milimetrów i temperaturze roboczej do 95 stopni. Rury te uzyskuje się głównie metodą wiązki elektronów, która określa ich przystępny koszt.

Dostarczanie gorącej wody wymaga zastosowania konstrukcji wielowarstwowych, ponieważ odporność na ekstremalne temperatury i ogrzewanie powinna wynosić do 110 stopni. Takie rury mają wewnętrzną warstwę usieciowanego polietylenu, który otrzymuje się metodą nadtlenkową, następnie aluminium i ponownie polietylen.

Aluminium w konstrukcji produktu nadaje mu wytrzymałość na zginanie i uniemożliwia dostęp tlenu. Warstwa zewnętrzna chroni przed uszkodzeniami mechanicznymi i promieniowaniem ultrafioletowym. Rury mają średnicę 16–63 mm. Produkty do ogrzewania są również wielowarstwowe o rozmiarach 16-20 mm.

Główne rodzaje okuć

Usieciowane połączenia polietylenowe zginają się dobrze po podgrzaniu. Aby wykonać zwrot systemu, wystarczy mieć jedno narzędzie - suszarkę do włosów w budynku. Podczas instalowania sieci może być konieczne nie tylko zgięcie, ale także połączenie dwóch kawałków rury. Jest to możliwe dzięki okuciom.

Po uzgodnieniu są to następujące typy:

- kwadraty;

- złączki;

- dyski;

- odcinki;

- krzyże, koszulki.

Wygodne jest stosowanie kątów w miejscach planowanej zmiany w kierunku rurociągu. Segmenty prostoliniowe można łączyć za pomocą złączek. Łuki służą do łączenia nowego segmentu z istniejącym produktem, krzyżyki i trójniki - do orurowania, zaślepek - do zamykania jego końców.

Okucia są również podzielone według materiału:

- polipropylen;

- polietylen;

- łączny;

- chlorek winylu.

Najczęstsze są mosiężne złącza. Istnieją również łączniki bezpośrednie (do łączenia rur o tej samej średnicy) i redukcyjne (do łączenia rur o różnych średnicach).

Opcje połączeń rurowych

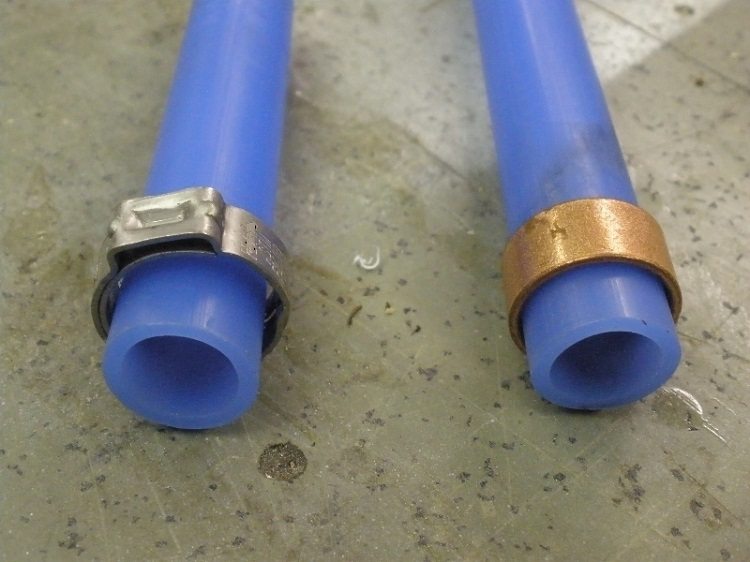

Istnieją trzy główne sposoby łączenia usieciowanych rur z polietylenu. Narzędzia instalacyjne w każdym przypadku są nieco inne. Najłatwiejszy w użyciu kompresja (zaciskane) złączki. Charakterystycznymi cechami systemu z takimi połączeniami są:

- możliwość prostego demontażu w wymaganym czasie;

- proste narzędzie;

- zastosowanie do rurociągów „zimnych” i „gorących”.

Innym sposobem łączenia segmentów jest łączenie wtłaczane (łączniki wciskane). W tym przypadku uzyskuje się jednoczęściowe, ale bardzo niezawodne połączenia. W tym przypadku właściwość usieciowanego polietylenu służy do przywracania kształtu po odkształceniu. Cząsteczki polimeru po zaciśnięciu na złączce, prostowaniu, wypełnianiu specjalnych szczelin, wgłębieniach i tworzeniu bardzo niezawodnego połączenia.

Uwaga! Wybierając odpowiednią opcję, należy wziąć pod uwagę oczekiwane ciśnienie w przyszłej sieci, ponieważ maksymalny limit dla złączek zaciskowych wynosi 2,5 atm, dla złączek ciśnieniowych od 5 do 6 atm.

Trzecia metoda - zastosowanie złączek elektrooporowych do usieciowanego polietylenu - jest najrzadsza, ale pozwala uzyskać najbardziej trwałe związki (porównywalne z monolitem). Do jego realizacji potrzebne jest specjalne narzędzie i umiejętności do takiej pracy.

Dokowanie za pomocą złączek zaciskowych

Aby przeprowadzić pracę nad instalacją komunikacji z usieciowanego polietylenu, potrzebujesz takiego narzędzia:

- sekatory;

- dwa klucze.

Bezpośrednie prace instalacyjne są wykonywane w określonej kolejności. Najpierw nakrętkę zaciskaną nakłada się na koniec produktu, tak aby jej gwint był skierowany w stronę złącza. Następnie konieczne jest zamocowanie dzielonego pierścienia. Jego krawędź powinna znajdować się w odległości 1 mm w stosunku do przecięcia rury.

W następnym etapie procesu usieciowany produkt polietylenowy z pierścieniem i nakrętką kompresyjną nakłada się na łącznik, aż się zatrzyma. Ten ostatni jest dokręcony do dwóch pasujących kluczy. Złączki nie trzeba demontować przed pociągnięciem za nią rury i nie ma potrzeby wykonywania innych dodatkowych czynności, na przykład fazowania. Podczas dokręcania ważne jest kontrolowanie stopnia wysiłku, aby nie uszkodzić rury.

Złącze zaciskane

Aby zaimplementować połączenie na złączkach zaprasowywanych, potrzebujesz następującego narzędzia:

- nożyczki do cięcia rur;

- pistolet rozprężny posiadający dysze o różnych średnicach;

- imadło do zaciskania.

Najpierw koniec rury wykonany z usieciowanego polietylenu jest przycinany tak starannie i równomiernie, jak to możliwe, za pomocą specjalnych nożyczek.

Uwaga! Plasterek produktu powinien być ściśle prostopadły do jego osi, bez zadziorów i innych wad.

Następnie nakłada się rękaw, do którego następnie zostanie zastosowana metoda zaciskania. Ważne jest, aby wziąć pod uwagę, że jest on zużyty przed wykonaniem rozszerzenia wlotu samej rury, ponieważ wtedy tuleja po prostu nie będzie pasować.

Następnie, podnosząc dyszę o wymaganej średnicy i używając specjalnego narzędzia - pistoletu do rozszerzania, średnica wejściowa (końcowa) produktu jest zwiększana o kilka milimetrów. Łącznik jest wstawiany do powstałego otworu. Smarowanie, które zwykle jest zawarte w zestawie do montażu takich systemów, pomoże ułatwić proces.

Ostatnim krokiem jest zamocowanie tulei za pomocą narzędzia do zaciskania usieciowanych rur z polietylenu. Pracuj ostrożnie z imadłem, aby nie uszkodzić stacji dokującej.

Ważne aspekty instalacji rur

Przed rozpoczęciem prac instalacyjnych sporządzany jest schemat przyszłego rurociągu. Konieczne jest obliczenie liczby rur, adapterów i łączników, które należy zakupić. Przygotowywane jest również odpowiednie narzędzie.

Niezawodność połączenia zależy w dużej mierze od końca rury, więc do cięcia należy użyć ostrego (najlepiej specjalnego) narzędzia

Zgodnie ze schematem rury są cięte na kawałki o różnych rozmiarach. Wskazane jest przeprowadzenie wstępnej kontroli poprawności działań przygotowawczych poprzez umieszczenie wszystkich części systemu na podłodze w określonej kolejności.

Wszystkie elementy łączące muszą być do siebie równoległe. Nawet najmniejsze zniekształcenia podczas ustawiania kształtek i rur są niedopuszczalne. W przeciwnym razie podważona zostanie niezawodność połączenia.

Praca z zaciskiem dociskowym krok po kroku wygląda następująco:

- w pełni przechwyć narzędzie do połączenia;

- przestaw dźwignię do pozycji „w górę” w celu zaciśnięcia;

- podnieść uchwyty ekspandera, aby tuleja przesunęła się na kołnierz okucia;

- ustawić dźwignię w pierwotnym położeniu („w dół”);

- przesuń uchwyty razem, a następnie gwałtownie podnieś ruchomą część o 90º, aby narzędzie powróciło do pierwotnej pozycji.

Prace instalacyjne należy wykonywać zgodnie z normami bezpieczeństwa (ochrona oczu, rąk).

Montaż i zaciskanie rur z usieciowanego polietylenu można wykonać niezależnie, jeśli masz odpowiednią wiedzę i narzędzia. Ważne jest, aby wziąć pod uwagę, że określony system ma swoje własne wymagania dotyczące użytych materiałów i metod instalacji.