Actuellement, les tuyaux en polyéthylène (PE) sont utilisés pour créer des systèmes d'approvisionnement en eau et d'égouts de haute qualité et peu coûteux. Ces produits remplacent en toute confiance le métal, l'amiante-ciment et d'autres analogues. Régule la production de tuyaux en polyéthylène GOST 18599 2001. Ce document réglementaire contient également des normes techniques et des exigences pour le produit final.

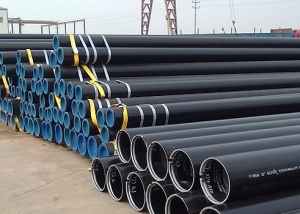

Dans de nombreux cas, les tuyaux en polyéthylène remplacent parfaitement les produits en métaux lourds.

Contenu

- 1 Caractéristiques des tuyaux en polyéthylène

- 2 Normes d'État et leurs exigences

- 3 Différences de marque

- 4 Avantages par rapport aux tuyaux en acier

- 5 Indicateur SDR des tuyaux en polyéthylène

- 6 Tuyaux en PEHD

- 7 Polyéthylène réticulé et avantages des tuyaux fabriqués à partir de celui-ci

- 8 Soudage de tuyaux en polyéthylène

- 9 Caractéristiques de conception des équipements de soudage de tuyaux en PEHD

Caractéristiques des tuyaux en polyéthylène

Tous les tuyaux en polymère ont des caractéristiques techniques et opérationnelles communes. Cependant, malgré cela, certains types de produits de ce type ont leurs propres caractéristiques. Les propriétés distinctives des produits PE comprennent: la période de garantie pour le fonctionnement du tuyau en polyéthylène GOST 18599 2001 est de 50 ans et l'amélioration dans le temps des propriétés pour le transport du milieu de travail.

Le débit d'un pipeline de polyéthylène augmente pour deux raisons principales:

- La couche limite du polymère gonfle avec le temps. En conséquence, un effet spécifique de l'élasticité de surface se produit, ce qui réduit la résistance au mouvement et améliore les conditions d'écoulement autour des parois du tuyau.

- La prolifération de corrosion d'un tuyau métallique entraîne une diminution de son diamètre intérieur. Cependant, en raison des propriétés de fluage caractéristiques du polyéthylène, l'alésage d'un produit fabriqué à partir de ce matériau pendant le fonctionnement augmente sans sacrifier ses performances. En chiffres, l'augmentation se présente comme suit: environ 10% au cours des 10 premières années et environ 3% pendant toute la durée de vie du pipeline.

Une large gamme de températures de fonctionnement est un autre avantage important. Un tuyau en polyéthylène qui répond aux exigences de GOST 18599 2001 ne perd pas ses caractéristiques opérationnelles à une température négative significative (-70 ° C) et conserve sa résistance à + 60 ° C. Lorsque cette marque est dépassée, la résistance du PE diminue et il perd sa capacité à résister à une pression élevée.

La résistance aux hautes pressions et basses températures permet l'utilisation de tuyaux en polyéthylène pour la pose de réseaux enterrés sans aucune isolation

Le coefficient de diminution de la valeur de ce paramètre en tuyaux de polyéthylène en fonction de la température de l'environnement de travail est présenté dans le tableau n ° 1.

Tableau 1

| Température liquide, ˚С | Rapport de réduction de pression, Ct. | ||

| PE 100, PE 80 | PE 63 | PE 32 | |

| 36-40 | 0,74 | 0,62 | 0,3 |

| 31-35 | 0,8 | 0,72 | 0,47 |

| 26-30 | 0,87 | 0,81 | 0,65 |

| 21-25 | 0,93 | 0,9 | 0,82 |

| Moins de 20 | 1,0 | 1,0 | 1,0 |

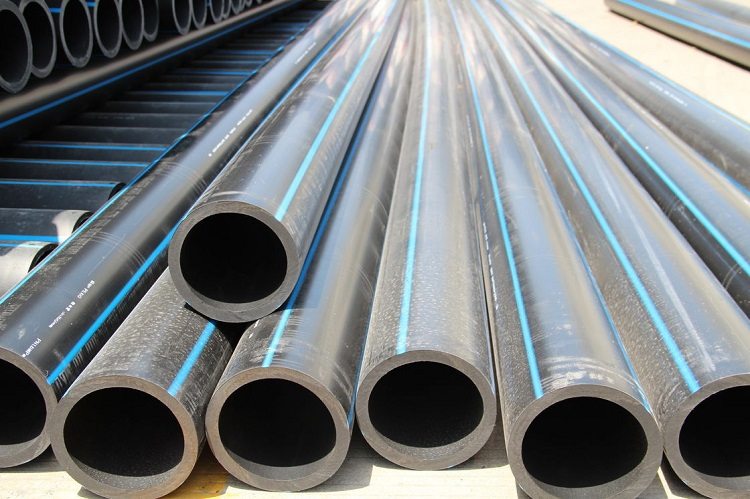

L'élasticité des tuyaux, en plus de la facilité d'installation, a un effet positif sur le transport de ces produits. Les tuyaux d'un diamètre ne dépassant pas 160 mm peuvent être livrés au consommateur par des baies de plus de 200 mètres de long. Vous pouvez les couper avec une scie à métaux ordinaire. Les réseaux d'ingénierie sont assemblés à partir de ces tuyaux à l'aide de raccords, raccords et autres pièces spéciaux.

Important! L'exposition à la lumière directe du soleil provoque le vieillissement du polyéthylène. Par conséquent, dans les communications externes, il convient d'utiliser des tuyaux en polymère stabilisé avec de la suie.

Normes d'État et leurs exigences

Les caractéristiques techniques des tuyaux en polyéthylène sont réglementées par les documents réglementaires suivants:

- GOST 18599 2001. Il contient des exigences pour les tuyaux PE sous pression utilisés pour transporter l'eau (y compris l'eau potable) à une température de 0≤T≤40 ºС. Ce GOST ne s'applique pas aux produits en polymère pour tuyaux destinés au mouvement des gaz combustibles et aux travaux électriques.

- GOST 22689 89 décrit les caractéristiques des tuyaux et raccords fabriqués à partir de LDPE et de HDPE (ces abréviations désignent respectivement le polyéthylène haute et basse pression). Seuls les produits utilisés dans les systèmes d'égouts internes des structures avec une température constante maximale des effluents de +60 degrés et à court terme (jusqu'à 1 min.) +95 ˚С sont soumis à cette norme.

Les tuyaux à parois épaisses et de grand diamètre ne se replient pas en bobines, mais sont livrés uniquement en longueurs droites de longueur standard

Le flux de fusion, déterminé à partir du matériau du produit fini, ne doit pas dépasser 2 g / 10 min. La surface des tuyaux doit être lisse et uniforme. Sur la surface extérieure, des traces d'une taille ne dépassant pas 0,5 mm de l'outil d'étalonnage et de formage sont autorisées. Les tuyaux de ce type ne peuvent pas être enroulés en bobines. GOST 22689 89 ne régule pas l'écart par rapport à la rectitude.

Après avoir chauffé les tuyaux, la variation de leurs dimensions dans le sens longitudinal ne doit pas dépasser 3%. Ces produits ne doivent pas se fissurer dans une solution à 20% de la substance auxiliaire OP-10 spécifiée dans GOST 8433 81, dans les 24 heures après chauffage à 80 ± 3 degrés. Le raccordement des tuyaux PE GOST 18599 2001 avec des raccords sera considéré comme étanche s'il réussit le test avec une pression hydrostatique interne de 1 kgf / m2 (0,1 MPa) à une température de +15 ± 10 degrés. Les tuyaux, ainsi que les raccords, doivent être fabriqués à partir de fonte HDPE avec un indice de rendement déterminé par GOST 16338. Si le LDPE est utilisé comme matière première, la valeur de ce paramètre est réglementée par GOST 16337. Sous une forme généralisée, la plage des valeurs de l'indice de rendement est de 0,25 ≥ PT ≥1 , 5. Unité de mesure - g / 10 min.

GOST R 50838 de 1995 prévoit la production de tuyaux de gaz en polyéthylène en baies, sections droites et sur bobines. Mais avec une précision: les produits d'un diamètre de 225 et 200 mm sont fabriqués exclusivement en segments dont la longueur peut varier dans la plage de 5 ≤L≤24 mètres avec une multiplicité de pas de valeurs adjacentes de 0,5 m L'écart admissible de la longueur par rapport à la valeur nominale n'est pas supérieur à 1%.

Sur une note! En un seul lot GOST 18599 2001 permet des tuyaux d'une longueur de 5 3 ≤L ≤ 5 mètres au moins 5% du volume total.

En ce qui concerne la fabrication de bobines et de bobines, les indicateurs de l'écart maximal sont les suivants:

- longueurs de tuyaux jusqu'à 500 mm - pas plus de 3 pour cent;

- longueurs de tuyau de 500 mm - pas plus de 1,5 pour cent.

La production de tuyaux en polyéthylène d'une longueur différente et avec d'autres écarts extrêmes n'est autorisée qu'avec l'accord du client. L'indicateur de résistance minimale à long terme dépend du type de produit et est utilisé pour calculer la pression de service de la canalisation. Sa désignation contient 3 lettres latines MRS, suivies de chiffres. Le polyéthylène de qualité PE 100 correspond au marquage MRS 10,0 MPa, PE 80 - MRS 8,0 MPa et PE 63 - MRS 6,3 MPa.

Différences de marque

Pour la première fois, le PE 63 a été utilisé pour la production de tuyaux en polymère, sa résistance à court terme plutôt élevée ne permet pas de niveler la faible résistance à la fissuration. De plus, avec une utilisation prolongée, les propriétés de résistance du matériau sont considérablement réduites. Par conséquent, à l'heure actuelle, la production de tuyaux sous pression en PE 63 selon GOST 18599 2001 a fortement diminué. Aujourd'hui, les consommateurs considèrent les produits en PE 80 et 100, ces derniers étant les plus demandés. Cela est dû aux facteurs suivants:

- Une densité plus élevée que le PE 80 permet la production de tuyaux avec une épaisseur de paroi plus petite, sans préjudice de la capacité à résister à une pression de service donnée.

- Le débit est supérieur de 20% et la perte de charge est inférieure de 30% à celle d'un tuyau en PE 80 ayant le même diamètre nominal.

- Le poids d'un mètre courant est 20% inférieur à celui d'un tuyau PE 80 qui peut supporter la même pression. Ce facteur permet une réduction des coûts de transport et installation de pipelines.

- Les indicateurs de résistance à la fissuration rapide et lente sont plusieurs fois supérieurs à ces caractéristiques de produits similaires en PE 80.

- Une résistance au gel plus élevée et une résistance à divers dommages mécaniques distinguent les tuyaux PE 100.

- Dans la production de tuyaux de grande section à partir de PE 100, une diminution significative de la consommation de matériau est enregistrée en raison d'une diminution du diamètre extérieur sans perte de débit.

- Les tuyaux de petit diamètre sont principalement fabriqués en PE 80.

Avantages par rapport aux tuyaux en acier

Comme mentionné ci-dessus, un tuyau en polyéthylène est garanti pour durer au moins 50 ans. Une telle durée de vie est possible grâce aux propriétés suivantes des PE / tuyaux:

- manque de protection cathodique, c'est pourquoi ces produits sont pratiquement sans entretien;

- haute résistance aux produits chimiques et à la corrosion. Les tuyaux en polyéthylène n'ont pas peur du contact avec un environnement agressif;

- la possibilité de formation d'écailles sur la surface intérieure est exclue;

- une faible conductivité thermique réduit le niveau de perte de chaleur et réduit la formation de condensat sur la surface extérieure;

- même si le liquide dans le tuyau en polyéthylène gèle, il ne s'effondrera pas. Le tuyau se dilatera simplement et après décongélation du milieu de travail, il reviendra à sa taille précédente;

- un faible module d'élasticité réduit le risque de coup de bélier;

- les soudures des joints conservent leur fiabilité pendant toute la durée de vie des tuyaux en polyéthylène (GOST 18599 2001);

- le soudage bout à bout est plus simple, nécessite moins de temps et beaucoup moins cher;

- une réinstallation multiple est possible;

- tuyau en polyéthylène - un bouclier fiable contre les bactéries et les micro-organismes. La construction et la reconstruction de réseaux d'ingénierie utilisant des produits de tuyauterie de ce type sont moins chères de 40% par rapport aux méthodes traditionnelles.

Important! Les tuyaux en polyéthylène pèsent 5 à 7 fois moins que les tuyaux en acier. Par conséquent, les petits mouvements nécessaires à leur installation sont effectués sans l'utilisation de mécanismes de levage de charge.

L'un des principaux avantages des tuyaux en PE est la facilité de leur installation à la maison et dans l'industrie

Indicateur SDR des tuyaux en polyéthylène

Lors de l'achat de tels produits, faites particulièrement attention aux marquages qui y sont apposés. Il contient les données suivantes pour un tuyau spécifique:

- informations sur le fabricant;

- GOST, conformément aux exigences dont il a été fabriqué;

- marque de polyéthylène, par exemple, PE 100;

- l'épaisseur du matériau des parois du produit et son diamètre;

- l'abréviation SDR suivie d'un certain indice. Il s'agit d'un indicateur de résistance qui fournit les informations les plus précises sur les capacités des produits tubulaires.

L'abréviation SDR vient du terme anglais Standard Dimension Ratio, qui dans la traduction russe ressemble à ceci: Standard Dimension Ratio. Sa valeur est calculée en divisant le diamètre extérieur par l'épaisseur de paroi du tuyau en polyéthylène GOST 18599 2001.

SDR = diamètre extérieur / épaisseur de paroi.

Une simple analyse de cette formule indique que les produits avec un indice SDR inférieur ont des parois plus épaisses et, inversement, un tuyau à paroi mince correspond à une valeur plus élevée de cet indice. Les différences dans les "classes de pression" de ces produits en fonction du DTS sont présentées dans le tableau n ° 2.

Tableau 2

| SDR 41 | SDR 33 | SDR

26 |

SDR

21 |

SDR

17,6 |

SDR

17 |

SDR

13,6 |

SDR

11 |

SDR

9 |

SDR

7,4 |

SDR

6 |

| 4 atm. | 4 atm. | 5 atm. | 6 atm. | 7 atm. | 8 atm | 10 atm. | 12 atm | 16 atm | 20 atm | 25 atm. |

En général, cet indicateur ainsi que l'épaisseur de la couche de polyéthylène indiquent le niveau de charge ou de pression (interne et externe) qu'un tuyau en polyéthylène GOST 18599 2001 peut supporter.

Il est recommandé d'utiliser ce coefficient dimensionnel standard pour déterminer l'aptitude du tuyau à la mise en œuvre d'un système spécifique - sans pression et pression, à savoir:

- les tuyaux avec SDR 6-9, en plus de l'approvisionnement en eau, conviennent à la disposition des égouts à pression et même des gazoducs;

- les produits indexés de 11 à 17 peuvent être utilisés pour créer des systèmes d'eau et d'irrigation à basse pression;

- Les produits de tuyaux en polyéthylène avec indicateurs SDR 21-26 peuvent être utilisés pour organiser l'approvisionnement en eau interne à basse pression pour les bâtiments à plusieurs étages. Et, par exemple, les tuyaux PE 100 avec SDR 26 sont utilisés dans l'industrie alimentaire: ils transportent du jus, du lait, de la bière ou du vin;

- des tuyaux avec SDR 26-41 sont utilisés pour les sorties d'égout par gravité (sans pression).

Important! La prise en compte de la marque de polyéthylène est l'une des conditions les plus importantes pour le bon choix des tuyaux fabriqués à partir de celui-ci. Même avec le même SDR, un produit avec un plus grand nombre dans son étiquetage, par exemple, PE 100 plutôt que PE 80, sera plus résistant à diverses influences mécaniques.

Voici quelques exemples d'utilisation de tuyaux de qualité PE 80.

- Les tuyaux PE 80 avec SDR 21 se caractérisent par une faible résistance à la pression interne et à la compression. Par conséquent, il n'est pas recommandé de les utiliser pour l'installation d'un gazoduc, pour creuser dans le sol et pour les systèmes sous pression.

- Les produits PE 80 avec un indice SDR 17 sont recommandés pour équiper les systèmes de plomberie dans les bâtiments bas. Pour cela, leur niveau de force est tout à fait suffisant. Et économiser sur l'installation permettra un faible poids et un faible coût.

- Le tuyau PE 80 avec un SDR de 13,6 est très durable et peut être utilisé pour construire un système d'alimentation en eau à long terme.

Un tuyau avec un indicateur de faible résistance ne peut être utilisé que dans des réseaux à basse pression, par exemple, dans un système d'arrosage pour un chalet d'été

Tuyaux en PEHD

Les principales normes pour les tuyaux en polyéthylène basse pression sont décrites dans GOST 18599 2001.

Technologie de fabrication. Selon ce document réglementaire, pour la fabrication de ces produits il est nécessaire de n'utiliser aucun polyéthylène, mais uniquement obtenu lors de la réaction de polymérisation sous basse pression. Sa production est effectuée dans des chambres spéciales dans lesquelles une valeur constante de ce paramètre est maintenue dans la gamme des atmosphères. Une caractéristique du processus de fabrication est également la stabilisation de la température autour de 150 ° C, et pas seulement le contrôle de la constance de la pression.

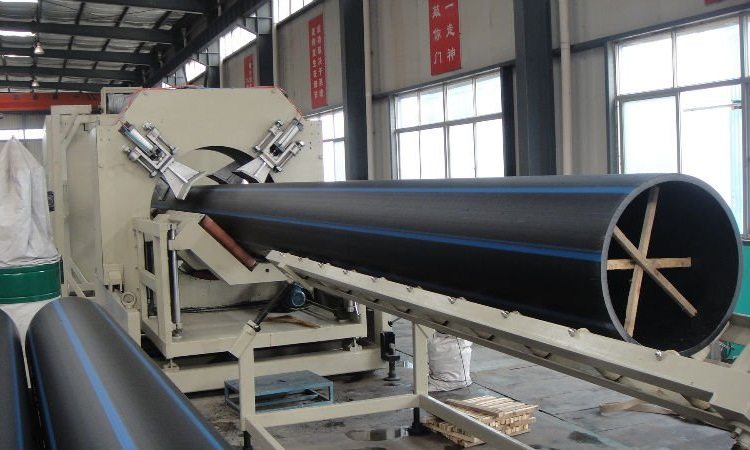

Aujourd'hui, il existe deux façons de produire des tuyaux en PEHD GOST 18599 2001:

- Technologie de moule rotatif. La configuration tubulaire est obtenue en raison de la distribution du polymère fondu sous l'action de la force centrifuge - il adhère à la surface des parois du moule.

- Extrusion. Le produit est fabriqué par extrusion à partir de granules fondus. La structure tubulaire dans ce cas est formée par la tête de l'extrudeuse: à travers elle, la presse à vis pousse le polymère surchauffé. Ce processus est plus facile à lancer. Cependant, dans le premier cas, les dimensions des tuyaux PND GOST 18599 2001 sont plus précises et avec des écarts minimes par rapport à l'ovalité.

Quant aux caractéristiques de poids, leur valeur numérique ne dépend pas de la technologie de fabrication. Cela est dû à la correspondance absolue des dimensions du produit final avec les chiffres indiqués dans GOST 18599 2001. Après tout, la proportion de matières premières est la même dans tous les cas.

Pour avoir une idée de la masse des tuyaux en PEHD en fonction du diamètre et de l'indice SDR, consultez les données présentées dans le tableau n ° 3.

Tableau 3

| Diamètre, millimètres | SDR 26 | SDR 21 | DTS 17, 6 | SDR 17 | SDR 13,6 | SDR 11 |

| 630 | 46 | 56,50 | 66,60 | 69,60 | 84,80 | 103,0 |

| 560 | 36,30 | 44,80 | 52,60 | 55,0 | 67,10 | 81,0 |

| 500 | 29,0 | 35,80 | 42,0 | 43,90 | 53,50 | 64,70 |

| 450 | 23,50 | 29,0 | 34,0 | 35,50 | 43,30 | 52,40 |

| 400 | 18,60 | 22,90 | 26,90 | 28,0 | 34,20 | 41,40 |

| 355 | 14,60 | 18,0 | 21,20 | 22,20 | 27,0 | 32,60 |

| 315 | 11,06 | 14,2 | 16,70 | 17,4 | 21,30 | 25,70 |

| 280 | 9,09 | 11,30 | 13,20 | 13,80 | 16,80 | 20,30 |

| 250 | 7,29 | 8,92 | 10,6 | 11 | 13,4 | 16,2 |

| 225 | 5,880 | 7,290 | 8,550 | 8,940 | 10,90 | 13,20 |

| 200 | 4,680 | 5,770 | 6,780 | 7,040 | 8,560 | 10,40 |

| 180 | 3,780 | 4.660 | 5,470 | 5,710 | 6,980 | 8,430 |

| 160 | 3,03 | 3,710 | 4,35 | 4,510 | 5,5 | 6,670 |

| 140 | 2,31 | 2,8 | 3,35 | 3,5 | 4,22 | 5,1 |

| 125 | 1,83 | 2,3 | 2,66 | 2.8 | 3,37 | 4,1 |

| 110 | 1,42 | 1,8 | 2,1 | 2,16 | 2,6 | 3,14 |

| 90 | 0,969 | 1,2 | 1,4 | 1,5 | 1,8 | 2,12 |

| 75 | 0,668 | 0,82 | 0,97 | 1,01 | 1,230 | 1,46 |

| 63 | 0,488 | 0,573 | 0,682 | 0,72 | 0.87 | 1,05 |

| 50 | 0,308 | 0,37 | 0,44 | 0,449 | 0,55 | 0,663 |

| 40 | — | 0,24 | 0,281 | 0,293 | 0,353 | 0,43 |

| 32 | — | — | — | 0,193 | 0,228 | 0,277 |

| 25 | — | — | — | — | 0,147 | 0,168 |

| 20 | — | — | — | — | — | 0,116 |

Conseil! Si vous avez l'intention d'utiliser des produits de ce type pour l'alimentation en eau chaude, faites attention à leur marquage lors de l'achat. Il doit contenir la séquence de lettres suivante: PE-RT.

Polyéthylène réticulé et avantages des tuyaux fabriqués à partir de celui-ci

Ces dernières années, les systèmes de chauffage à basse température sont devenus particulièrement populaires. Ce phénomène est dû à l'apparition sur le marché de tuyaux en polyéthylène réticulé relativement bon marché et fiables.

Ce matériau est la modification la plus dense du produit de polymérisation de l'éthylène, caractérisée par une structure moléculaire en réseau, renforcée par des liaisons intermoléculaires supplémentaires. Il est indiqué par les lettres latines suivantes: PEX. Les deux premiers, comme vous pouvez le deviner, représentent le polyéthylène, et le dernier - X - dit simplement qu'il est réticulé.

Le polyéthylène ordinaire est une collection de grosses molécules de polymère avec de nombreuses branches latérales, dont la plupart «flottent librement» dans l'espace intermoléculaire. La «réticulation» forme des liaisons supplémentaires, qui à leur tour créent une structure particulièrement solide - un réseau intermoléculaire similaire au réseau cristallin des solides. L'utilisation de diverses technologies de «réticulation» permet d'obtenir une substance avec un nombre plus ou moins grand de telles liaisons et, par conséquent, avec des caractéristiques de résistance plus ou moins élevées.

- Pex une - caractérisé par le pourcentage le plus élevé de réticulation. Le nombre de molécules réticulées peut atteindre 85%. Ce polyéthylène peroxyde est obtenu en présence de molécules de peroxyde d'hydrogène.

- Pex b - le volume de la structure liée est de 70%. Un tel polymère de silane est le plus largement utilisé et est utilisé dans une large gamme d'articles de base vendus sur le marché moderne.

- Pex c - jusqu'à 60% des molécules sont réticulées. Il est fabriqué par une méthode de rayonnement.

- Pex ré - la couture atteint 70%. Il est créé en présence de molécules d'azote et les conditions de réaction sont caractérisées par une complexité accrue.

Par ses caractéristiques techniques, le polyéthylène réticulé est comparable à de nombreux solides. Et dans des paramètres tels que la durée de fonctionnement et la résistance à divers destroyers, il dépasse même certains d'entre eux. Bien entendu, toutes les marques de polyéthylène réticulé ne peuvent rivaliser sur un pied d'égalité avec les matériaux traditionnellement utilisés pour la fabrication de tuyaux de chauffage et d'approvisionnement en eau. Nous parlons principalement du produit PEX-a. C'est lui qui se caractérise par la résistance aux chocs, la résistance aux fissures et le point de fusion les plus élevés.

En raison de la résistance et de la grande flexibilité des tuyaux en PEX, ils sont l'une des meilleures options pour les systèmes de chauffage par le sol.

Information utile! Un pourcentage de réticulation élevé produit des produits moins ductiles et plus durs. Ce facteur ne signifie pas qu'il est le meilleur. Juste avec son aide, vous pouvez obtenir des matériaux de qualité différente pour la production de produits à des fins diverses.

Sur la base de ce qui précède, les tuyaux en polyéthylène réticulé présentent les avantages suivants:

- stabilité de forme. Si ces produits ne sont pas affectés par une charge externe, ils ne se déforment pas même à une température de + 200 ° C;

- haute résistance à la fatigue. Cette propriété est préservée lors du transport du milieu de travail à une température de + 95 ° C;

- résistance à la fissuration. Une résistance aux chocs élevée et la même résistance aux chocs dans les lieux d'incisions sont fixées même à des températures négatives importantes (-50 ° C);

- rapport optimal de flexibilité et de résistance;

- l'absence d'ions de métaux lourds et d'halogènes;

- résistance à la corrosion;

- capacité à résister aux effets de composés chimiquement actifs;

- excellente qualité de rétraction du matériau;

- haute résistance à l'usure: la surface du tuyau en polyéthylène réticulé est soumise à une faible usure.

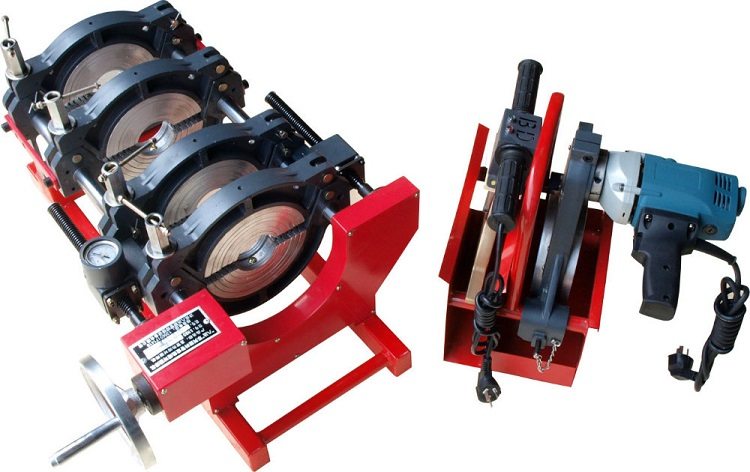

Soudage de tuyaux en polyéthylène

Soudage considéré comme le moyen le plus fiable connexions d'éléments de canalisations en polyéthylène. La connaissance de ses méthodes vous permettra de choisir l'équipement le plus adapté.

Soudage bout à bout. Cette méthode est applicable lorsque les parois des tuyaux ont une épaisseur supérieure à 5 mm et que leur diamètre des produits eux-mêmes dépasse 5 cm. Les extrémités des produits sont chauffées à la viscosité requise en raison du contact avec l'élément chauffant - le poêle. Après leur adhésion, une fixation très fiable est obtenue car le processus de formation du composé lui-même se produit au niveau moléculaire. La technologie de soudage bout à bout n'est pas difficile. Réalisez-le de vos propres mains à n'importe quel maître à domicile. Cependant, on ne peut pas se passer d'une unité spéciale pour souder des tuyaux en polyéthylène. Si vous ne prévoyez pas de poser régulièrement des canalisations à partir d'un tel polymère, vous pouvez simplement louer l'appareil et ne pas l'acheter.

Le soudage bout à bout fournit une connexion fiable et durable, mais il nécessite une unité spéciale

La séquence des étapes est la suivante:

- placer les extrémités des tuyaux dans la machine à souder correspondante;

- installer la plaque chauffante susmentionnée entre eux;

- on y presse les extrémités sous une légère pression;

- attendre qu'ils fondent au niveau requis;

- nous réduisons la pression et laissons enfin les éléments se réchauffer;

- sortez le poêle;

- nous connectons les deux tuyaux sous pression;

- attendez que le joint refroidisse et que le joint se solidifie.

Important! Effectuez les manipulations avec le poêle aussi facilement et précisément que possible. Sinon, vous risquez de violer les sites de formation entre les éléments chauffés des liaisons moléculaires.

Aujourd'hui, dans les magasins de construction, vous pouvez acheter les types d'équipement de soudage suivants pour le soudage de tuyaux en polyéthylène:

- machine de soudage sur un entraînement mécanique. Il s'agit de réaliser toutes les actions manuellement;

- unités à entraînement hydraulique. Grâce à l'hydraulique, moins d'efforts sont nécessaires ici;

- appareils modernes contrôlés par logiciel. Étant entièrement automatisés, ces appareils accéléreront considérablement et, surtout, faciliteront le processus. Bien sûr, leur coût est très élevé.

Les experts notent les avantages suivants de la technologie bout à bout:

- les erreurs dues à l'inexpérience et au facteur humain dans son ensemble sont exclues. En conséquence, la connexion est de très haute qualité;

- l'automatisation des processus (cela s'applique aux équipements hydrauliques et contrôlés par logiciel pour le soudage de tuyaux en polyéthylène);

- contrôle éventuel lors de l'exécution des travaux.

Le soudage bout à bout des tuyaux en polyéthylène sera de haute qualité et fiable avec la mise en œuvre correcte de toutes les étapes. Les données d'expériences menées par des organisations indépendantes indiquent que la résistance d'une soudure correctement formée est 8 (!) Fois supérieure à la caractéristique similaire des tuyaux eux-mêmes.

Les règles à respecter lors du soudage bout à bout sont très simples.

- Les travaux ne doivent être effectués que sur des surfaces planes et dures, par exemple sur une base en béton armé, de l'asphalte ou des planches. Un point important est le respect de l'alignement des tuyaux. La déviation des axes ne doit pas dépasser 10% de leur épaisseur de paroi.

- Les fiches doivent être insérées à l'arrière. Cela garantit l'absence de tirage dans la cavité des tuyaux et la constance de la température de consigne du soudage bout à bout.

- Avant de fixer les extrémités dans les pinces, essuyez-les à l'intérieur et à l'extérieur avec un chiffon non pelucheux. Effectuer une procédure similaire avec les pinces du centralisateur

- Fixez les tuyaux dans le châssis de sorte que leur marquage se situe le long d'une ligne et soit en haut.

- Essuyez l'équipement de soudage avant de commencer le travail. La réalisation d'un joint d'essai éliminera la poussière et les microparticules du radiateur. Lorsque vous travaillez avec des tuyaux dont le diamètre dépasse 180 mm, effectuez deux joints de test.

- Avant de souder des tuyaux de diamètre différent, laissez le réchauffeur refroidir, puis faites un joint d'essai supplémentaire.

- Vous ne devez démarrer une nouvelle connexion que lorsque vous êtes convaincu de l'alignement des segments de pipeline déjà connectés.

- Le broyage des joints est précédé d'une procédure de nettoyage des disques de broyage des particules de polyéthylène qui ont déjà adhéré à leur surface.

Important! Retirez les copeaux des extrémités et du châssis avec un bâton non métallique. Les mains sont strictement interdites pour ce faire.

Soudage par électrofusion. Cette méthode implique l'utilisation d'une unité de soudage et de électrofusion. Il est pertinent pour l'installation de longs pipelines, lorsque le soudage bout à bout est impossible à réaliser.

Les travaux doivent être exécutés dans l'ordre suivant:

- préparation au travail;

- sélection d'un raccord approprié;

- nettoyage des parties connectées de la pollution;

- couper les extrémités des tuyaux avec l'élimination ultérieure de la couche oxydée;

- fixation de tuyaux et raccords en polyéthylène dans un dispositif de positionnement;

- allumer l'unité de soudage et attendre la fin de l'opération;

- à la fin, éteignez l'équipement et vérifiez la qualité de la couture.

Lors de l'inspection visuelle, portez une attention particulière aux points suivants:

- le bord de la couture doit dépasser au-dessus des surfaces extérieure et intérieure des tuyaux sous la forme d'un rouleau;

- la hauteur optimale de ces rouleaux est d'environ 2,5 mm avec une épaisseur de paroi ne dépassant pas 5 mm. Cet indicateur pour des échantillons plus massifs n'est pas supérieur aux mêmes 5 mm;

- le déplacement des tuyaux ne doit pas dépasser 0,1% de l'épaisseur de la paroi.

La conception et les dimensions de la machine de soudage requises pour les travaux d'installation dépendent du diamètre des tuyaux en PE

Dans ces conditions, la connexion durera plus d'une dizaine d'années.

Caractéristiques de conception des équipements de soudage de tuyaux en PEHD

La machine de soudage se compose des trois composants principaux suivants:

- lit. Il dispose d'un centreur de serrage, à l'aide duquel la force nécessaire est créée aux extrémités des tuyaux. Cet élément peut être entraîné par un entraînement hydraulique (à l'aide d'un dispositif spécial) et mécanique (c'est-à-dire manuellement);

- tondeuse de type électromécanique. Conçu pour aligner les extrémités des tuyaux immédiatement avant la procédure de chauffage;

- un élément chauffant. Dans l'argot des professionnels, on ne l'appelle rien de plus qu'une poêle à frire. Avec son aide, les extrémités des tuyaux sont chauffées et fondues.

Il a été dit plus haut qu'il existe aujourd'hui plusieurs types d'équipements pour le soudage de tuyaux en PEHD. Leurs caractéristiques sont les suivantes:

- l'utilisation d'installations à entraînement hydraulique permet le soudage bout à bout de tuyaux de presque n'importe quel diamètre;

- unités à entraînement mécanique. Un tel équipement permet de souder bout à bout des tuyaux d'une section allant jusqu'à 160 millimètres. Il se caractérise par l'un des meilleurs rapports qualité / prix;

- miroirs de soudage. Avec leur aide, une soudure très peu coûteuse est obtenue. Mais compte tenu du fait que l'appareil n'a pas de coupe transversale ni de centreur, cela ne vaut pas la peine de l'utiliser pour souder des canalisations sous pression.

Les unités suivantes sont les plus populaires.

NOT200. Ce dispositif de chauffage vous permet de travailler avec des produits d'un diamètre ne dépassant pas 20 cm. Une connexion de haute qualité fournit un revêtement anti-adhérent.

R 63 E. Il n'est utilisé que dans la vie de tous les jours pour souder tous les tuyaux en plastique, y compris le PEHD, dont le diamètre ne dépasse pas 63 mm. Équipé d'un affichage de contrôleur de température.

ROWELD P 355. Conçu pour le soudage de tuyaux d'un diamètre de 90 ≤ D ≤ 355 mm.

Information utile! En raison de ses dimensions impressionnantes, ce modèle est principalement utilisé dans la production industrielle.

ROWELD ROFUSE BASIC. Il s'agit d'un analogue domestique de l'unité ci-dessus.Il se distingue par la capacité de contrôler n'importe quelle étape du travail et se caractérise par la plus haute sécurité.

Bien sûr, ce n'est pas une liste complète. La gamme de produits la plus riche de ce segment du marché intérieur vous permettra de choisir un échantillon adapté à vos conditions.